0755-28868182

手机: 18938889793

邮箱:1941602237@qq.com

QQ:13713900628

地址:深圳市龙岗区横岗街道四联社区排榜兴旺路88号一楼

模架加工步骤和工艺!

发布时间:2024-12-24 17:34:33

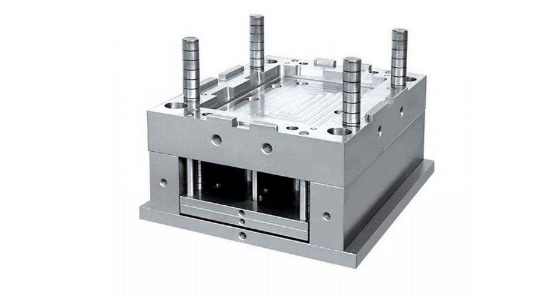

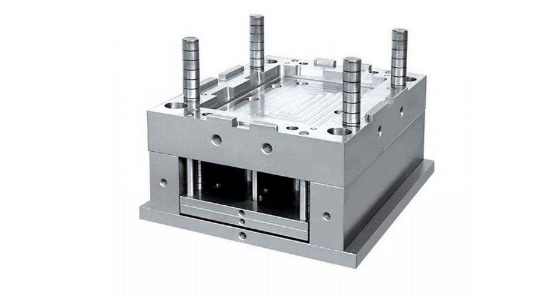

模架作为模具制造中的关键组成部分,直接影响着最终产品的质量和生产效率。模架的加工工艺涵盖了从设计到成品的多个环节,每一个步骤都需严格控制,以确保模架的精度和耐用性。本文将详细介绍模架加工的各个步骤和工艺,帮助您全面了解模架制造的全过程。

一、模架设计

1. 需求分析

模架设计的首要步骤是需求分析。根据产品的尺寸、形状、材料及生产批量等因素,确定模架的设计要求。需考虑产品的成型工艺、注塑压力、冷却系统等关键参数。

2. CAD建模

利用计算机辅助设计(CAD)软件进行模架的三维建模。通过CAD建模,可以直观地展示模架的结构和各部件的配合关系,有助于后续的加工和装配。

3. 结构优化

在初步设计完成后,对模架结构进行优化,确保其强度和刚性满足使用要求。优化内容包括模架的支撑系统、冷却系统布局及材料选用等。

二、材料选择

模架的材料选择至关重要,直接影响其耐用性和加工精度。常用的模架材料有:

工具钢:如P20、H13等,具有良好的加工性能和耐磨性,适用于高精度模具。

铝合金:适用于低成本和快速制造的模具,但耐磨性较差。

不锈钢:用于对耐腐蚀性要求较高的模具。

根据产品的具体要求和生产环境,选择合适的材料以确保模架的性能和使用寿命。

三、模架加工步骤

1. 原材料准备

根据设计图纸,切割所需的材料块。通常采用数控切割机进行精确切割,确保材料尺寸符合设计要求。

2. 机械加工

包括铣削、车削、钻孔等工艺,主要用于加工模架的主要结构部件。使用数控机床(CNC)可以提高加工精度和效率。

铣削:用于加工平面、槽、键槽等复杂形状。

车削:用于加工圆柱形零件,如导柱、定位销等。

钻孔:用于加工模架上的固定孔、通风孔等。

3. 热处理

对模架的重要承力部件进行热处理,如淬火和回火,以提高其硬度和强度,增强模架的耐用性和抗变形能力。

4. 精密加工

经过初步机械加工和热处理后的模架部件,需进行精密加工,如磨削、抛光等,以达到高精度的尺寸和表面光洁度。

磨削:用于加工高精度的表面,如导柱和导套的磨削。

抛光:提高模架表面的光洁度,减少产品毛刺和不良品。

5. 表面处理

为了提高模架的耐磨性和抗腐蚀性,常进行表面处理工艺,如氮化、镀铬、喷涂等。

氮化处理:提高表面硬度,增强耐磨性。

镀铬:提供光滑的表面,防止腐蚀。

喷涂:用于覆盖防护涂层,减少摩擦和磨损。

四、模架组装

1. 部件清洗

所有加工完成的模架部件在组装前需进行彻底清洗,去除加工过程中产生的油污、锈蚀和杂质,确保组装的精度和模架的使用寿命。

2. 预装配

根据设计图纸,将模架的各个部件进行预装配,检查尺寸配合和间隙是否符合要求,确保组装过程中不会出现误差。

3. 最终装配

在预装配基础上,进行最终的装配工作。使用精密定位工具,如千分表、水平仪等,确保模架各部件的装配精度。

紧固件安装:如螺栓、螺母等,需按照规定的扭矩进行紧固,确保模架结构的稳固性。

润滑处理:对模架的移动部件进行润滑,减少摩擦和磨损,保证模架的顺畅运行。

五、模架调试与测试

1. 初步调试

模架组装完成后,进行初步的调试工作。检查模架的整体结构是否稳固,各部件是否运转正常,冷却系统是否通畅。

2. 试模

在模架上进行试模操作,观察产品的成型效果。通过调整模架的配合关系、冷却系统等参数,优化模架的性能。

3. 检测与调整

使用测量工具,如三坐标测量机(CMM),对试模产品进行尺寸检测,确保其符合设计要求。根据检测结果,对模架进行必要的调整和优化。

六、质量控制

1. 制程控制

在模架加工的各个环节,严格按照工艺流程进行操作,确保每一道工序的质量。通过过程控制,可以及时发现和纠正加工中的问题,避免产生次品。

2. 最终检验

模架加工完成后,进行全面的质量检验。包括尺寸检测、表面质量检查、功能测试等,确保模架符合设计和使用要求。

3. 记录与追溯

建立完善的质量记录,记录每个模架的加工过程、检验结果和调整记录,确保质量问题可追溯,便于后续的维护和改进。

七、模架维护与保养

1. 定期检查

模架在使用过程中,需定期进行检查,及时发现和处理磨损、变形等问题,确保模架的正常运行。

2. 清洁保养

保持模架的清洁,定期清理模具内外的杂质和污垢,避免影响产品质量和模架寿命。

3. 润滑保养

对模架的活动部件进行定期润滑,保持其灵活性,减少磨损和故障。

八、先进工艺与技术应用

随着制造技术的不断发展,模架加工也在不断引入新的工艺和技术,以提高加工效率和模架质量。

1. 数控技术

数控机床的应用大幅提高了模架加工的精度和效率。通过编写数控程序,可以实现复杂形状的高精度加工,减少人工误差。

2. 3D打印技术

在模架设计和原型制作中,3D打印技术的应用加快了设计验证和优化的速度,降低了开发成本。

3. 自动化装配

采用自动化装配线,提高模架组装的速度和一致性,减少人为操作带来的误差。

4. 数字化管理

利用制造执行系统(MES)和企业资源计划(ERP)系统,实现模架加工过程的数字化管理,提高生产效率和管理水平。

九、环保与可持续发展

在模架加工过程中,环保和可持续发展也是不可忽视的重要方面。

1. 节能减排

采用节能型设备和工艺,减少能源消耗和废气排放,降低生产成本和环境污染。

2. 废料回收

对加工过程中产生的废料进行回收和再利用,减少资源浪费,实现绿色制造。

3. 环保材料

选择环保型材料,减少有害物质的使用和排放,符合可持续发展的要求。

当前位置:

当前位置: